废轮胎炼油项目投资详解 从设备成本到环保研发

随着循环经济的发展,废轮胎炼油作为一种资源化利用方式,受到不少投资者的关注。其中,设备投资是项目启动的关键环节。本文将围绕‘一套废轮胎炼油设备10万是否足够’以及‘轮胎炼油厂的整体投资构成’展开分析,并重点探讨环保设备及装置的研发趋势。

一、核心问题:10万元能否购得一套废轮胎炼油设备?

答案是:远远不够。

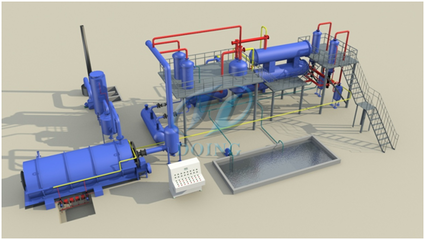

一套完整、合规、能够连续生产的废轮胎炼油设备(通常指间歇式或连续式裂解设备),其价格范围远高于此。目前市场上,即使是小型的、基础配置的裂解设备,其价格通常在几十万到上百万元人民币不等,具体取决于以下因素:

- 处理能力:日处理5吨、10吨或更大规模,价格差异巨大。

- 自动化程度:全自动控制与半自动、手动操作,成本不同。

- 材质与工艺:采用普通钢材还是耐高温高压的特种钢材,焊接工艺等直接影响设备寿命和安全,也决定价格。

- 配套系统:是否包含完整的进料、出渣、油气冷凝分离、尾气处理等系统。

因此,仅准备10万元预算,无法购得一套可投入正式生产的核心炼油设备,更不用说后续的环保和安全装置。

二、轮胎炼油厂的整体投资构成分析

建立一个合规的轮胎炼油厂,投资是一个系统工程,主要包括以下几个方面:

- 土地与厂房投资:需要符合工业用地规划,厂房要满足设备安装、原料堆放、产品储存及安全间距的要求。此项费用因地域差异很大。

- 核心生产设备投资:即废轮胎裂解设备主机及配套的进料、破碎(如需)、炭黑出料、油气冷凝、油水分离、不凝气回收利用等系统。这是投资的大头,根据规模不同,从数百万到上千万元不等。

- 环保设备投资(至关重要):这是项目能否通过环评、合法运营的生命线。必须包含:

- 废气处理系统:针对裂解过程中产生的废气(含硫化氢、非甲烷总烃等),需要配备脱硫装置(如碱液喷淋、干法脱硫)、焚烧炉(将不凝可燃气充分燃烧)、除尘装置(处理燃烧烟气和炭黑粉尘)等。一套有效的废气处理装置可能占到设备总投资的相当比例。

- 废水处理系统:裂解和冷却过程会产生含油废水,需经隔油、气浮、生化处理等达标后方可排放或循环利用。

- 固废处理:产生的炭黑如需深加工(造粒)或安全填埋,也需相应设备或费用。

- 噪声控制设备:对风机、泵类等加装消声隔音设施。

- 安全与消防设施投资:裂解过程涉及高温、可燃气体,必须按规范配备消防系统、防爆电器、可燃气体报警装置、安全阀、压力表等。

- 电力、公用工程及安装费用:设备需要稳定的电力供应(可能需变压器增容)、循环水系统等。设备运输、吊装、安装、调试也是一笔不小的开支。

- 技术、设计与许可费用:包括项目可行性研究、环境影响评价报告编制及审批、安全评价、工艺包设计、技术人员培训等“软性”投入。

- 流动资金:用于购买原料(废轮胎)、支付能耗、人工工资及日常运营。

一个中小型、手续齐全、环保达标的废轮胎炼油厂,总投资额往往需要数百万乃至数千万元人民币。投资者必须摒弃“小作坊”思维,做好充分的资金和技术准备。

三、环保设备及装置的研发趋势

鉴于日益严格的环保法规和“双碳”目标,废轮胎炼油行业的环保技术研发是重中之重,主要趋势如下:

- 废气处理的精准化与资源化:

- 深度脱硫脱硝:研发更高效、低能耗的脱硫(如生物脱硫、活性炭吸附)、低温脱硝技术,以应对更严格的排放标准。

- VOCs(挥发性有机物)高效治理:采用RTO(蓄热式热氧化)、RCO(蓄热式催化氧化)等技术,确保有机废气彻底分解。

- 碳排放控制:研究裂解过程的碳捕集与利用技术。

- 工艺过程的清洁化与智能化:

- 微负压或密闭连续进/出料技术:减少生产过程中的无组织废气排放。

- 全自动智能控制系统:通过DCS/PLC系统精确控制温度、压力、风量等参数,使反应在最优条件下进行,从源头减少污染物的产生,并实现安全联锁。

- 废水零排放或循环利用技术:研发高效油水分离技术和深度处理工艺,目标是实现生产废水的闭路循环,杜绝外排。

- 产物高值化利用的环保延伸:

- 炭黑深加工与改性:将副产物炭黑通过活化、改性,提升其品质,用于橡胶、塑料等行业,减少固废并提升经济性。

- 钢丝的清洁分选与利用:高效分离钢丝并防止氧化,提高回收价值。

- 系统能效提升技术:优化热交换网络,充分利用裂解气、烟气余热,降低整体能耗,间接减少环境负荷。

现代废轮胎炼油项目已经不是一个简单的“土法炼油”概念。它是一项技术密集型、资金密集型且受严格监管的工业项目。投资者必须认识到,足够的资金投入(远超10万元)和先进的环保技术研发与应用,是项目合法、可持续运营的根本保障。在考虑投资前,务必进行详尽的市场调研、技术考察和合规性咨询。

如若转载,请注明出处:http://www.chjhbkj.com/product/8.html

更新时间:2026-02-11 22:44:54